目錄

一、為什麼半導體製程需要陶瓷材料?

半導體設備中,許多陶瓷零件需長時間暴露於高溫(600℃以上)、電漿蝕刻、強酸鹼清洗或真空高潔淨環境,這些條件讓金屬可能氧化釋放離子、塑膠容易變形劣化。因此,陶瓷材料憑藉其天然絕緣性、耐熱性與抗化學性,逐漸取代傳統材料,應用於各種關鍵零組件。

陶瓷具低熱膨脹係數與高尺寸穩定性,即使長時間運作也不易產生形變,能保障設備精度與製程穩定。對於追求極致良率與可預測性的晶圓製程而言,陶瓷材料幾乎已是不可或缺的一環。

陶瓷具低熱膨脹係數與高尺寸穩定性,即使長時間運作也不易產生形變,能保障設備精度與製程穩定。對於追求極致良率與可預測性的晶圓製程而言,陶瓷材料幾乎已是不可或缺的一環。

二、常見陶瓷材料比較:氧化鋁、氧化鋯、氮化矽

選擇陶瓷材料時,需根據零件功能、所處環境與製程需求進行搭配。以下為三種常見陶瓷材料的比較:

每種陶瓷都有其獨特物理與化學性質,不能僅依價格選材,而應根據用途與設備規格,選出最能耐久、耐用且不汙染製程的解決方案。

- 氧化鋁(Al₂O₃):成本相對較低,具有良好絕緣性與耐磨性,適用於常見結構件與中等溫度區塊,如腔體絕緣座、支撐墊等。

- 氧化鋯(ZrO₂):韌性與強度較高,耐裂性佳,可承受機械衝擊,常用於移動零件或與機構動態配合的部件,如導向軸、精密滑軌、軸承座等。

- 氮化矽(Si₃N₄):熱衝擊性強,適用於高溫、急冷急熱的製程環境,亦具優良的化學穩定性,適合電漿處理室內的保護零件或耗材結構,如環形導氣件、遮蔽片、電極座、陶瓷絕緣片等。

每種陶瓷都有其獨特物理與化學性質,不能僅依價格選材,而應根據用途與設備規格,選出最能耐久、耐用且不汙染製程的解決方案。

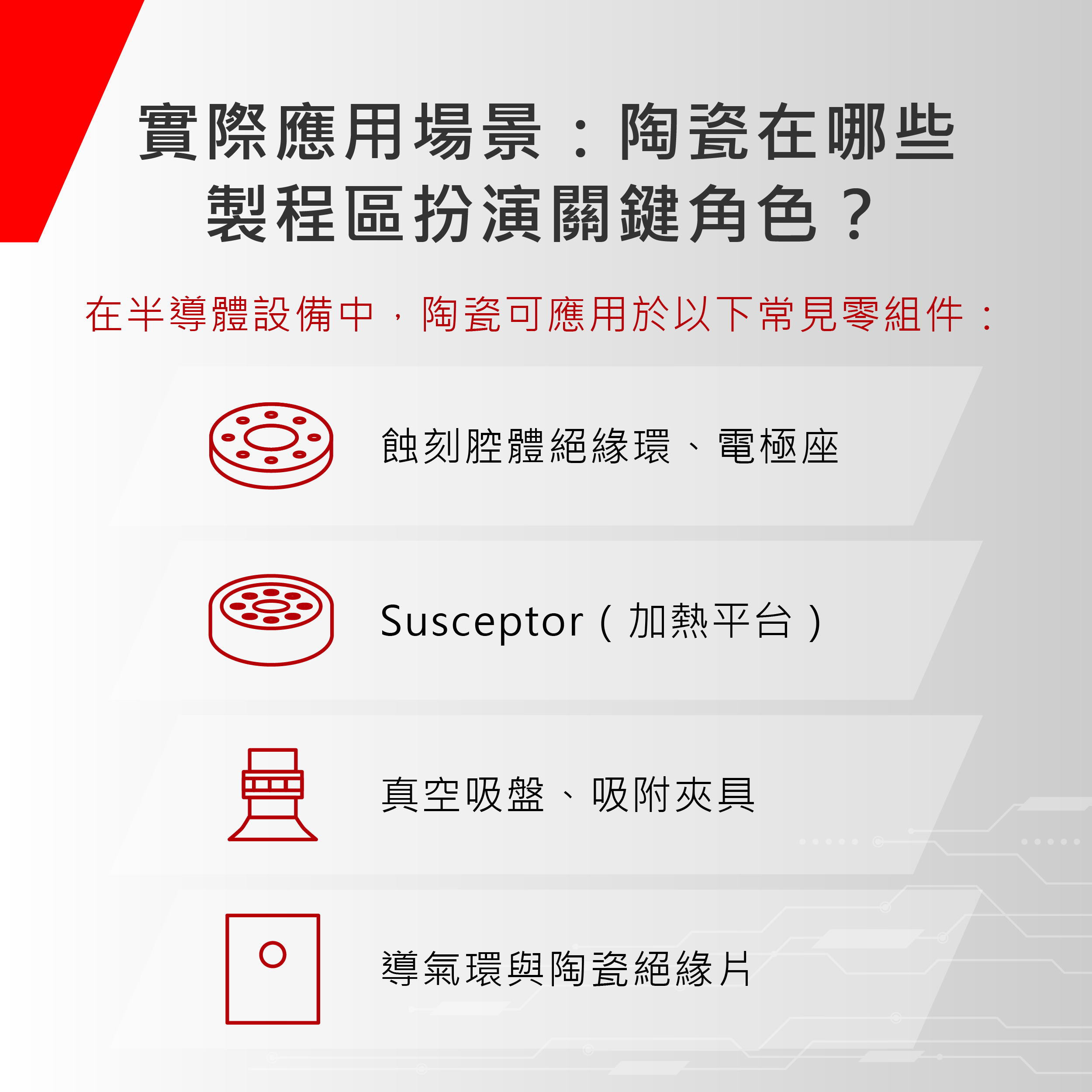

三、實際應用場景:陶瓷在哪些製程區扮演關鍵角色?

四、找對陶瓷供應商,比材料本身更重要

五、常見問題 FAQ

Q1:為什麼陶瓷比金屬更適合用在蝕刻或電漿設備中?

A:陶瓷具有優異的抗化學腐蝕與電漿穩定性,不易釋放微粒或離子污染,有助提升晶圓良率與製程穩定性。

Q2:是否所有陶瓷材料都能應用於高溫製程?

A:並非所有陶瓷都適合高溫使用。不同材質如氧化鋁、氮化矽在熱衝擊性與導熱性上有顯著差異,須依設備條件挑選對應材料。

Q3:全富奈米是否可協助客製化製作或協同開發?

A:當然可以,全富可配合客戶設計、材料建議與樣品試作,具備從原型到量產的一條龍整合能力。

Q4:精密陶瓷加工是否比金屬零件更耗時?

A:陶瓷加工相較金屬確實更耗工時,但全富奈米具備成熟工藝與加工經驗,可有效控管交期與品質穩定性。

Q5:我要如何知道我現在的製程適合哪種陶瓷?

A:建議提供製程條件與使用環境,全富工程團隊可進行評估與推薦最合適的陶瓷材料與加工方案。

A:陶瓷具有優異的抗化學腐蝕與電漿穩定性,不易釋放微粒或離子污染,有助提升晶圓良率與製程穩定性。

Q2:是否所有陶瓷材料都能應用於高溫製程?

A:並非所有陶瓷都適合高溫使用。不同材質如氧化鋁、氮化矽在熱衝擊性與導熱性上有顯著差異,須依設備條件挑選對應材料。

Q3:全富奈米是否可協助客製化製作或協同開發?

A:當然可以,全富可配合客戶設計、材料建議與樣品試作,具備從原型到量產的一條龍整合能力。

Q4:精密陶瓷加工是否比金屬零件更耗時?

A:陶瓷加工相較金屬確實更耗工時,但全富奈米具備成熟工藝與加工經驗,可有效控管交期與品質穩定性。

Q5:我要如何知道我現在的製程適合哪種陶瓷?

A:建議提供製程條件與使用環境,全富工程團隊可進行評估與推薦最合適的陶瓷材料與加工方案。